Na czym polega elektrodrążenie i dlaczego jest niezastąpione przy skomplikowanych kształtach?

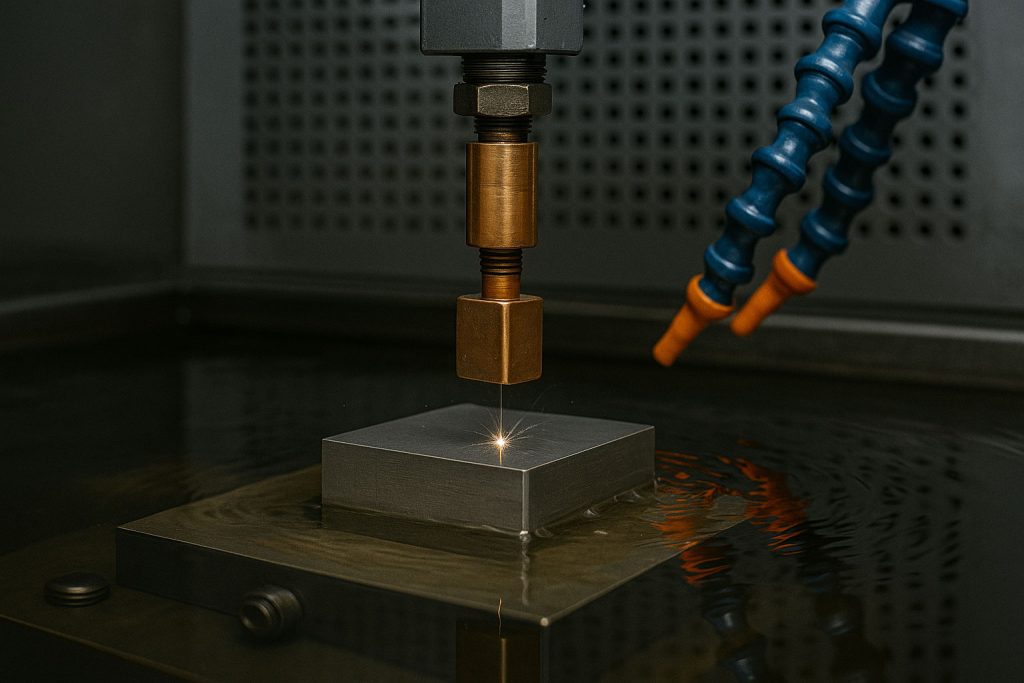

Metoda EDM (Electrical Discharge Machining) usuwa materiał za pomocą mikrowyładowań elektrycznych między elektrodą a obrabianym detalem. W przeciwieństwie do frezowania czy toczenia nie wymaga kontaktu narzędzia z powierzchnią, dzięki czemu obrabia twarde stopy, hartowaną stal i węgliki spiekane bez ryzyka naprężeń mechanicznych. Elektrodrążenie wgłębne pozwala osiągnąć tolerancje ± 0,002 mm i chropowatość Ra ≤ 0,2 µm, co jest kluczowe przy produkcji form wtryskowych, matryc tłoczących i kanałów chłodzących konformalnych.

Kluczowe etapy procesu

- Projekt elektrody – miedziano‑grafitowy lub czysto grafitowy kształt odzwierciedla negatyw finalnego gniazda.

- Zanurzenie w dielektryku – najczęściej olej mineralny o wysokiej odporności na wyładowania koronowe.

- Seria impulsów – prąd o częstotliwości do 200 kHz topi i odparowuje mikroporcje metalu.

- Płukanie szczeliny – dielektryk odprowadza cząsteczki erozji, zapewniając stabilny łuk.

Zastosowania przemysłowe

- Formy do wtrysku tworzyw – skomplikowane wypusty i undercuty, niemożliwe do obróbki frezem.

- Przemysł lotniczy – otwory chłodzące łopatki turbin wykonane metodą EDM zachowują geometrię przy twardości > 50 HRC.

- Medycyna – implanty tytanowe z mikrokanalikami poprawiającymi osteointegrację.

Porównanie elektrodrążenia wgłębnego i drutowego

| Cecha | Wgłębne | Drutowe |

|---|---|---|

| Narzędzie | elektroda 3D | drut Ø 0,1–0,3 mm |

| Obróbka otworów ślepych | ✔ | ✖ |

| Geometria przekroju | dowolna 3D | płaska 2D |

| Zastosowanie | formy, kucie precyzyjne | wykrojniki, kontury zewnętrzne |

Parametry wpływające na jakość

- Prąd impulsu (I) – wyższy zwiększa szybkość erozji, ale pogarsza Ra.

- Czas impulsu (t_on) – długi impuls tworzy głębszą kraterę i większy stożek cieplny.

- Odstęp elektroda–detal (gap) – kontrolowany automatycznie; zbyt mały powoduje zwarcia.

Automatyzacja i Industry 4.0

Nowoczesne centra EDM integrują systemy liniowych silników i czujniki drgań w czasie rzeczywistym. Oprogramowanie CAM generuje strategię erozji w oparciu o symulację FEA, optymalizując zużycie elektrody o nawet 15 %. Monitoring IoT przesyła dane o temperaturze dielektryka i zużyciu grafitu do chmury, umożliwiając predykcyjną konserwację.

Ekonomia procesu – kiedy EDM jest najbardziej opłacalne?

- Niska seria produkcyjna – brak potrzeby kosztownych narzędzi skrawających.

- Twarde materiały – EDM eliminuje koszty wymiany frezów z PKD.

- Geometrie złożone – jeden proces zastępuje obróbkę pięcioosiową i szlifowanie.

Plusy i minusy elektrodrążenia

| Zalety | Ograniczenia |

|---|---|

| Obróbka materiałów > 60 HRC | Wolniejsze tempo usuwania materiału niż frezowanie |

| Brak sił skrawania – zero odkształceń | Wysokie zużycie elektrod przy dużym prądzie |

| Doskonała powtarzalność mikrodetali | Konieczność pracy w dielektryku (koszt i utylizacja) |

Przyszłość EDM – trendy 2026

- Elektrody hybrydowe Cu‑W z pokryciem DLC – dwukrotnie dłuższa żywotność.

- Dielektryki syntetyczne niskopalne – mniejsze ryzyko pożaru i lepsze parametry chłodzenia.

- Algorytmy AI – automatyczna optymalizacja parametrów impulsu w oparciu o czujniki łuku.

Dowiedz się więcej o możliwościach elektrodrążenia i sprawdź, jak ta technologia może przyspieszyć Twój projekt w narzędziowni.

Smartfon Cat – najważniejsze informacje

Smartfon Cat – najważniejsze informacje  Integracja PrintNode – zyskaj dodatkowy czas na rozwój swojej firmy

Integracja PrintNode – zyskaj dodatkowy czas na rozwój swojej firmy  Wysokiej jakości hosting pod WordPress

Wysokiej jakości hosting pod WordPress  Myszki gamingowe – Jak wybrać?

Myszki gamingowe – Jak wybrać?  2 sposoby na zwiększenie wydajności małej firmy

2 sposoby na zwiększenie wydajności małej firmy  Jak znaleźć najlepszy system bezpieczeństwa do domu

Jak znaleźć najlepszy system bezpieczeństwa do domu  Czy witaminy i dieta mogą wpływać na podatność na ukąszenia?

Czy witaminy i dieta mogą wpływać na podatność na ukąszenia?  Endoproteza biodra – czym jest endoprotezoplastyka stawu biodrowego

Endoproteza biodra – czym jest endoprotezoplastyka stawu biodrowego  Dogrywka vs rzuty karne – jak wygląda rozstrzyganie meczów pucharowych?

Dogrywka vs rzuty karne – jak wygląda rozstrzyganie meczów pucharowych?  Adwokat w Warszawie – jak efektywnie bronić swoich praw w postępowaniu karnym?

Adwokat w Warszawie – jak efektywnie bronić swoich praw w postępowaniu karnym?